セラミック加工品 + アルマイト処理

成形品

成形品事例

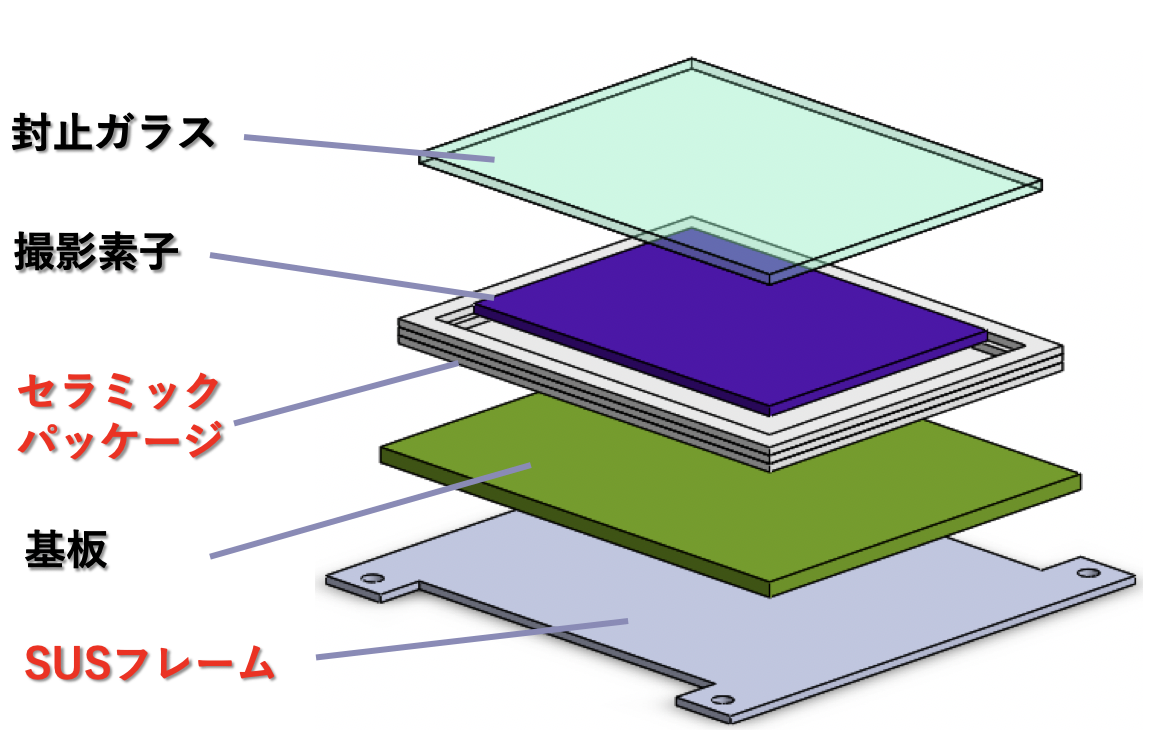

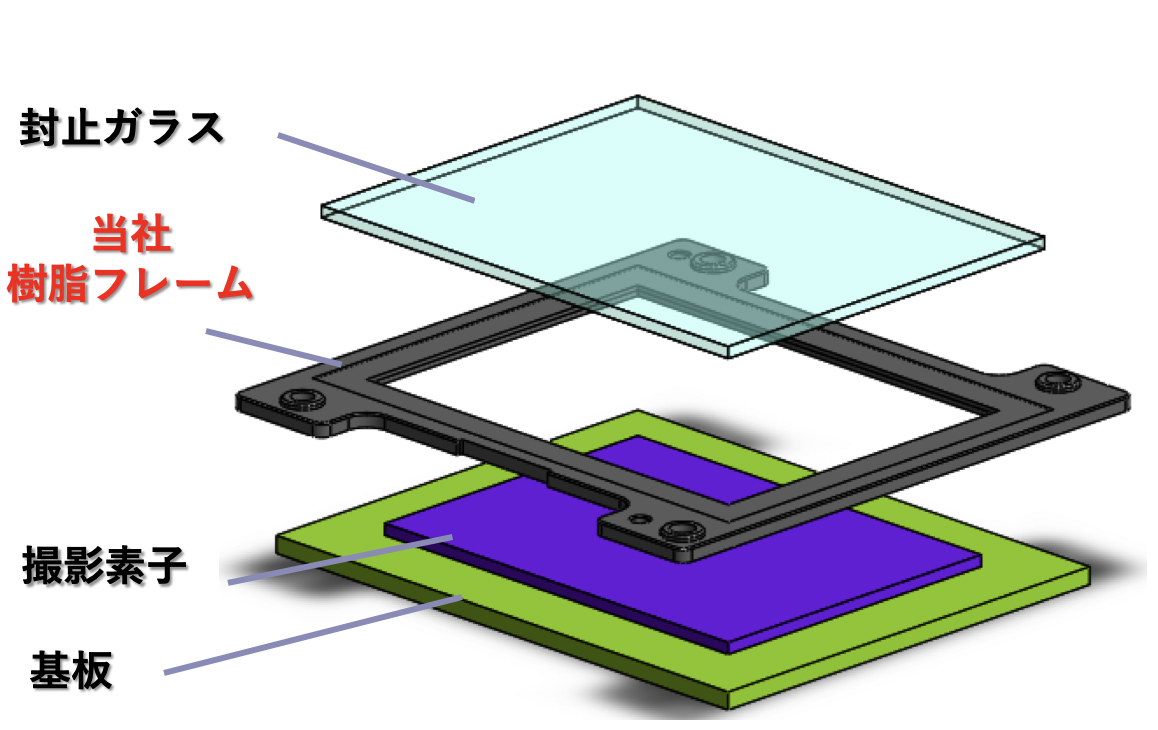

イメージセンサ樹脂枠の例【エポクラスター® J106S】

課題・要望

・複雑形状が不得手、高コスト

・組立時に別部品が必要

・アルマイト処理必要

解決事例

J106Sによる成形品

・SUSフレームの形状を取り込む

・アルマイト処理不要の色合い

・幾何公差を成形で達成

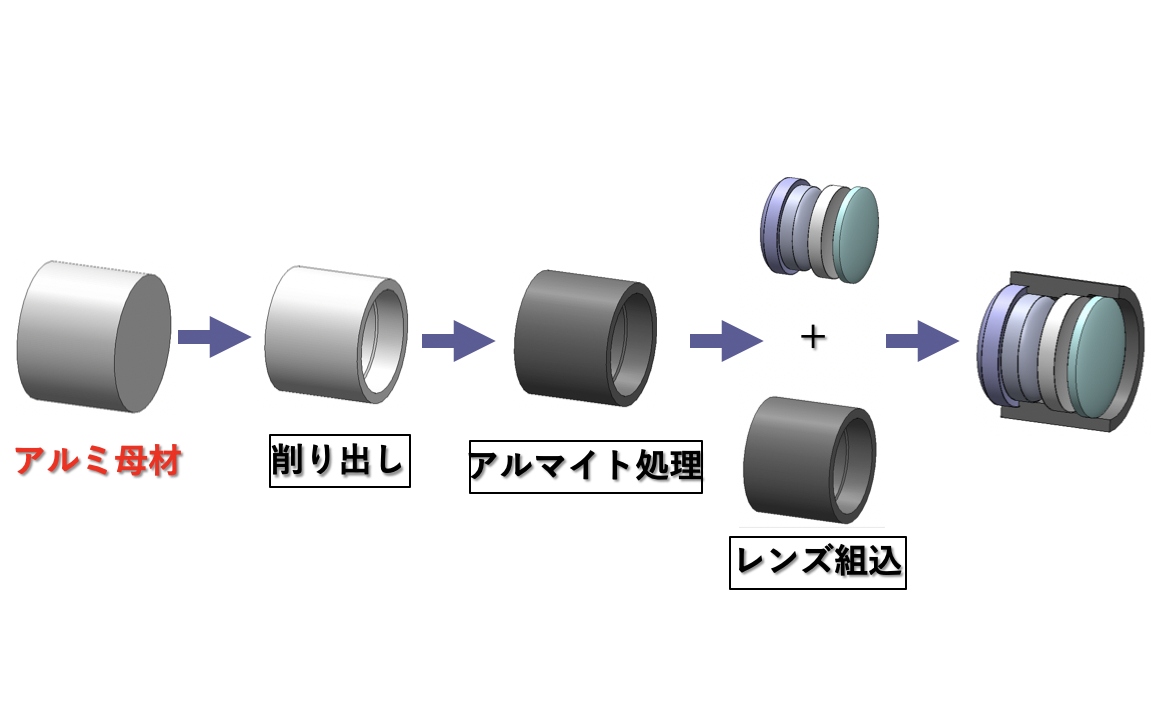

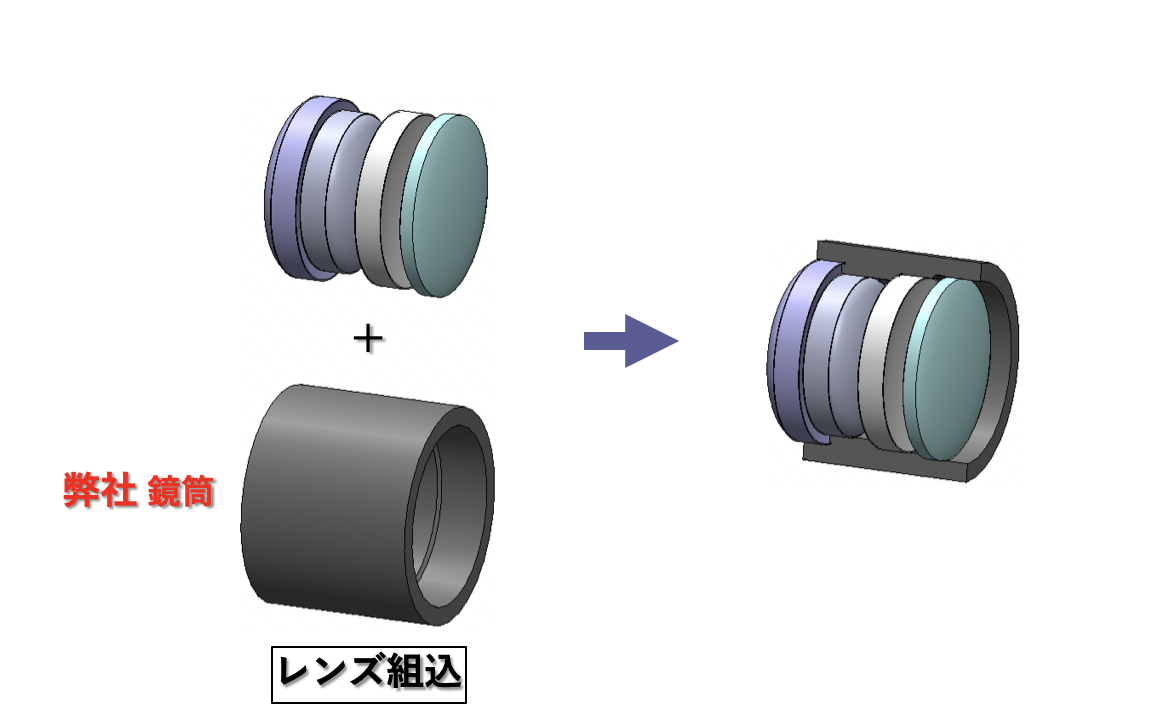

鏡筒の例【エポクラスター® J106S】

課題・要望

アルミ削り出し + アルマイト処理

・幾何公差が厳しく加工コストが高い

・光学部品のためアルマイト処理必要

解決事例

J106Sによる成形品

・密加工品と同等品を成形で達成

・アルマイト処理不要

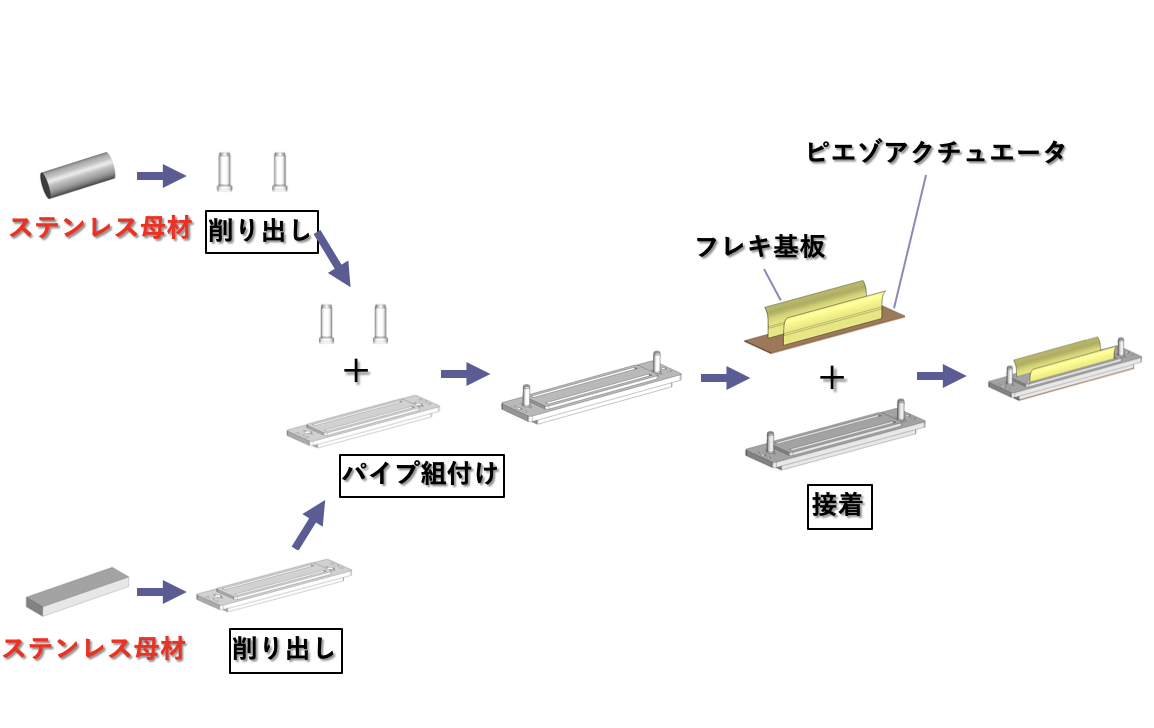

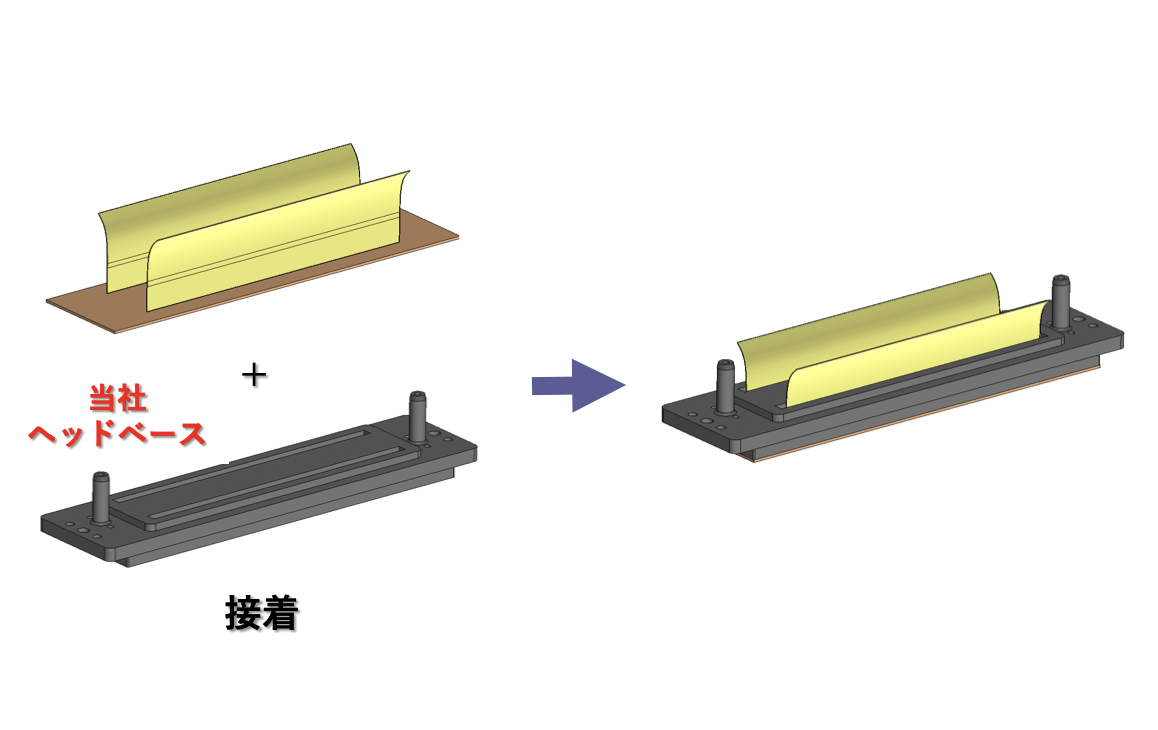

産業用インクジェットヘッド関連部品の例【エポクラスター® J106S】

課題・要望

ステンレス削り出し

・耐インク性(耐薬品性)が求められるため使用材料が限られる

・PPなど汎用樹脂は精密成形が厳しく、PTFEは切削によりコスト高

・流路形状を作成するためSUSは積層などが多くコスト高

解決事例

J106Sによる成形品

・エポキシ系樹脂が各メーカーの主要インクと相性がよかった

・部品組み立て時に、液体のリークなどを起こさない精度での成形が可能

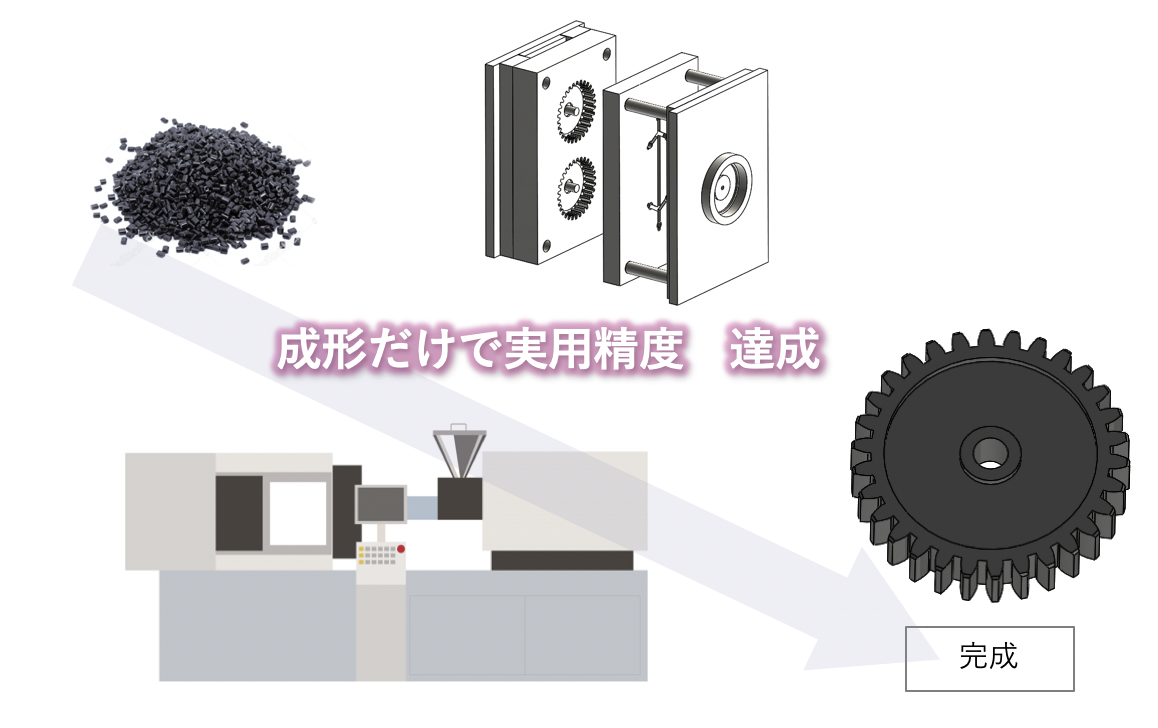

流量計の精密ギア【エポクラスター® APS300M】

課題・要望

セラミック または カーボン製の切削ギア

・シャフトの摩耗を防ぐためグリスが必要

・灯油などへの耐薬品性

・流量測定用のギヤ精度も担保

解決事例

APS300M(PPS)による成形ギア

・耐薬品性・ギヤ精度を維持しグリスレスが実現

・製品寿命の向上

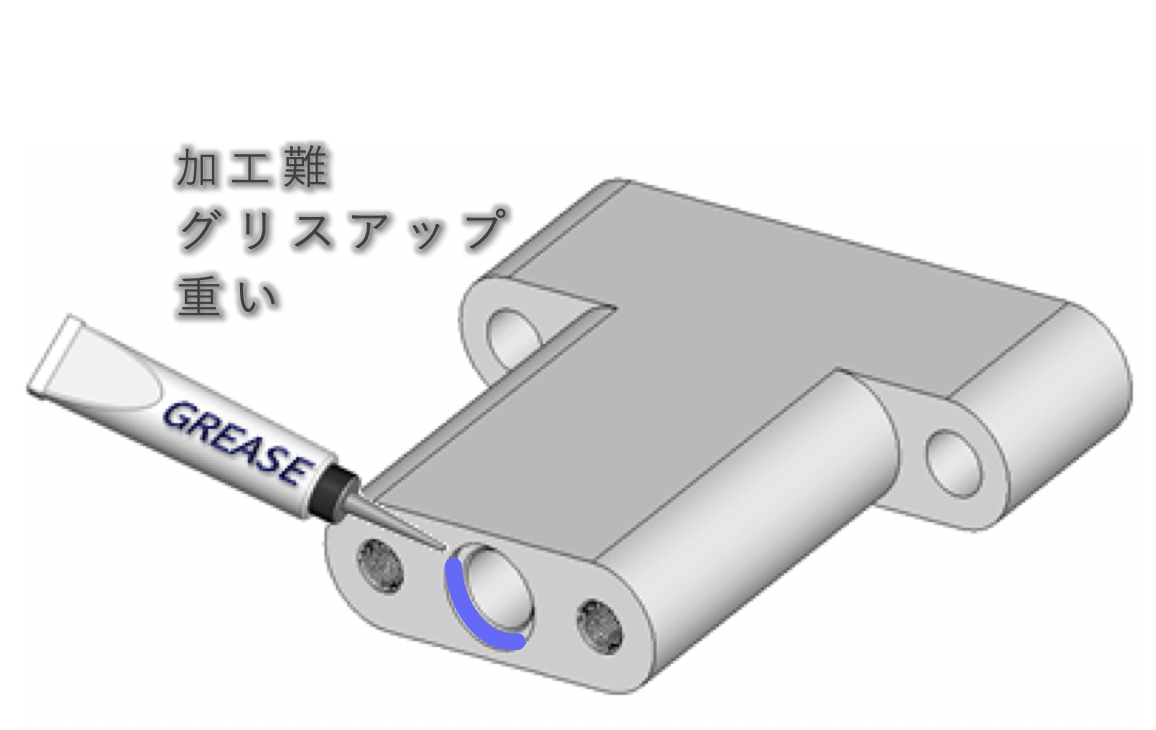

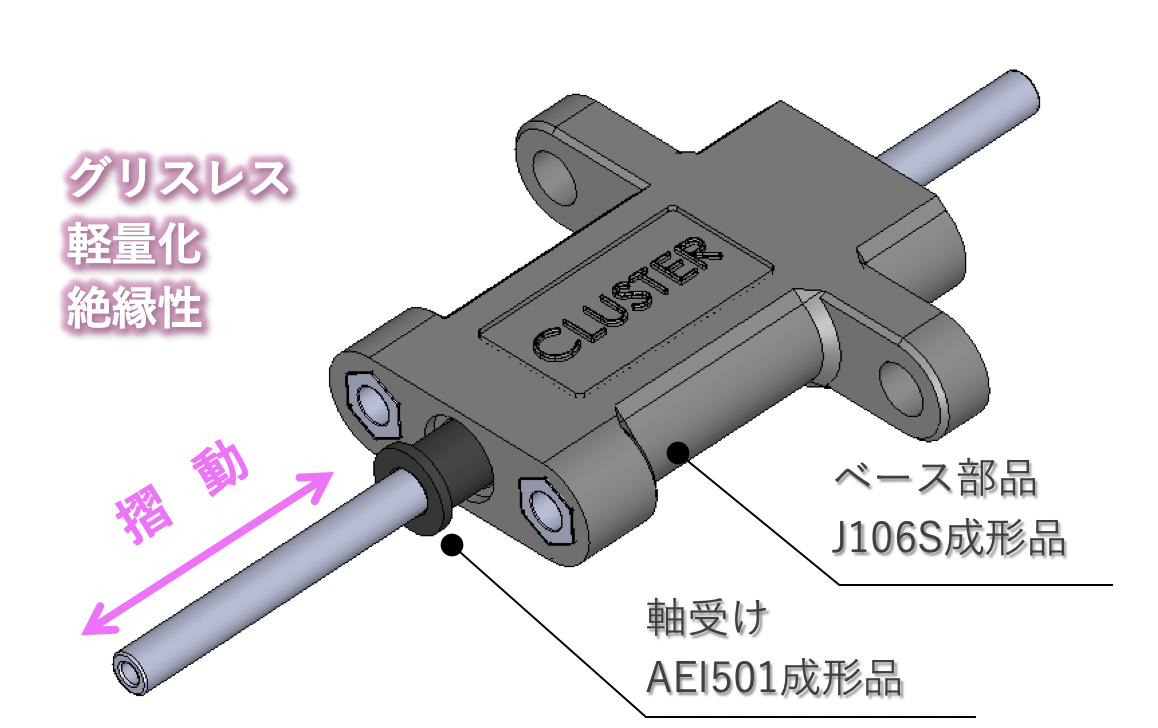

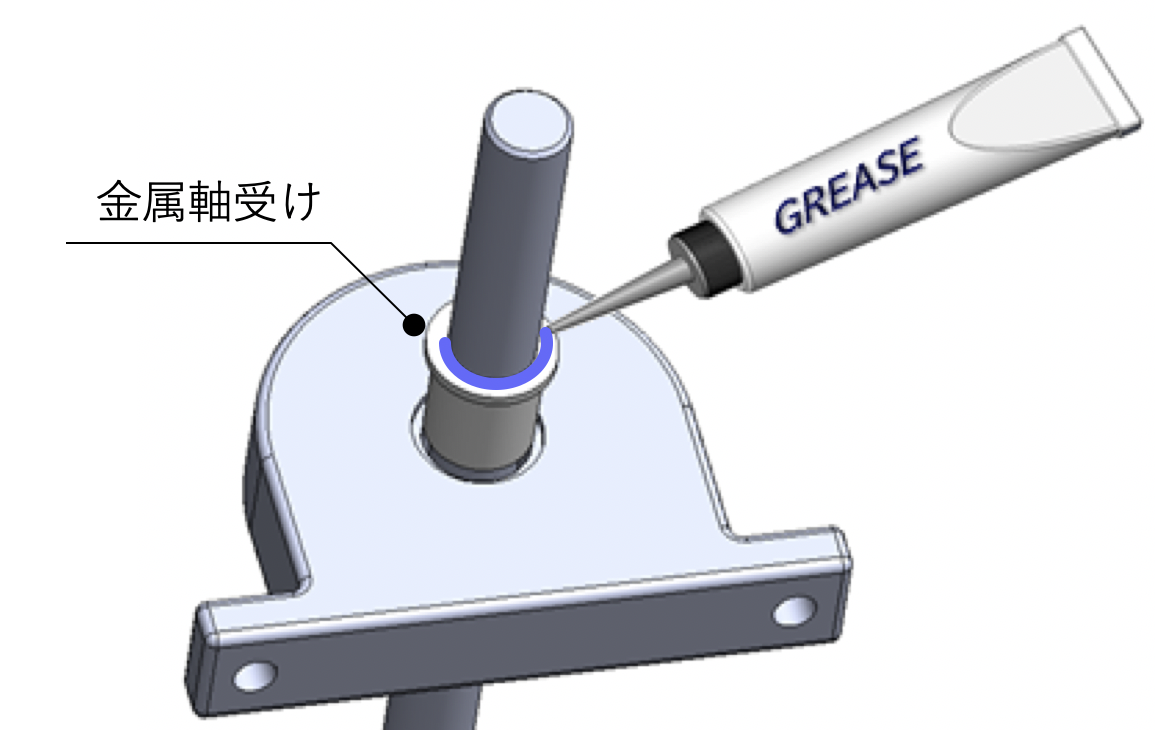

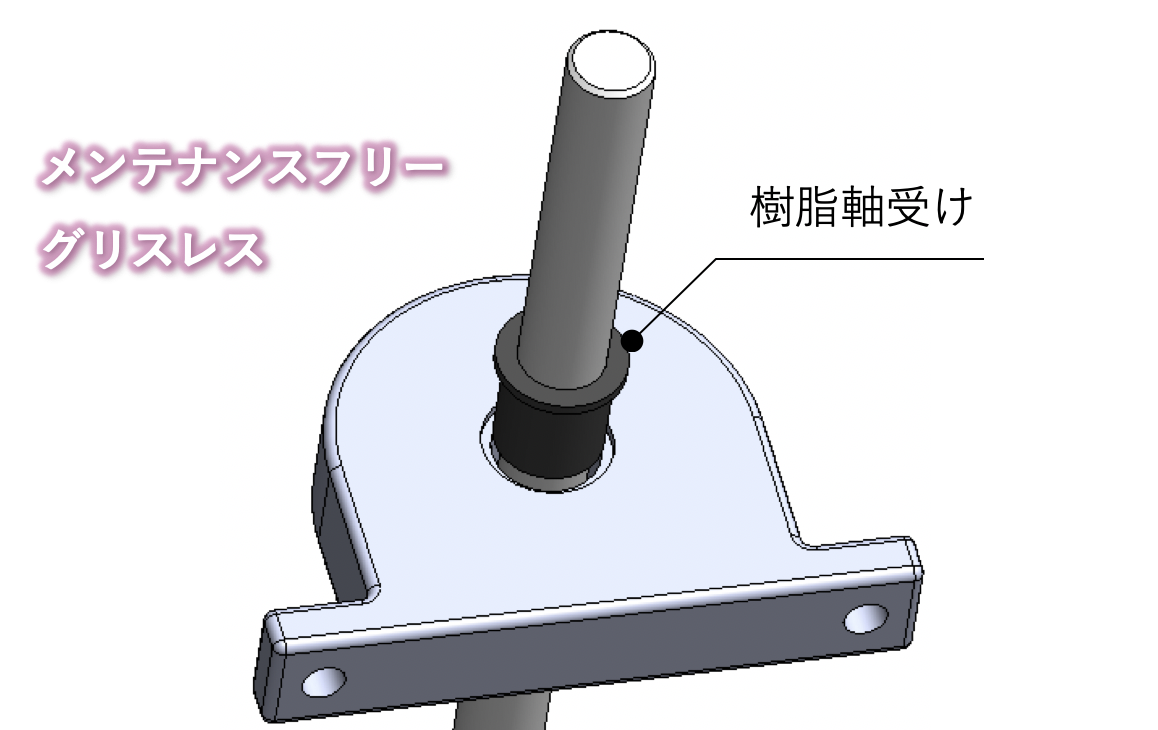

樹脂軸受けの例【エポクラスター® AEI501】

課題・要望

金属加工

・重い

・真円度、同心度公差が厳しく多段階の精密加工が必要

・グリスアップが必要

解決事例

精密成形品 耐摩耗・高摺動

・樹脂化での軽量化

・二次加工レスでの高い幾何精度

・高い耐摩耗性による長寿命化

・グリスレスが実現

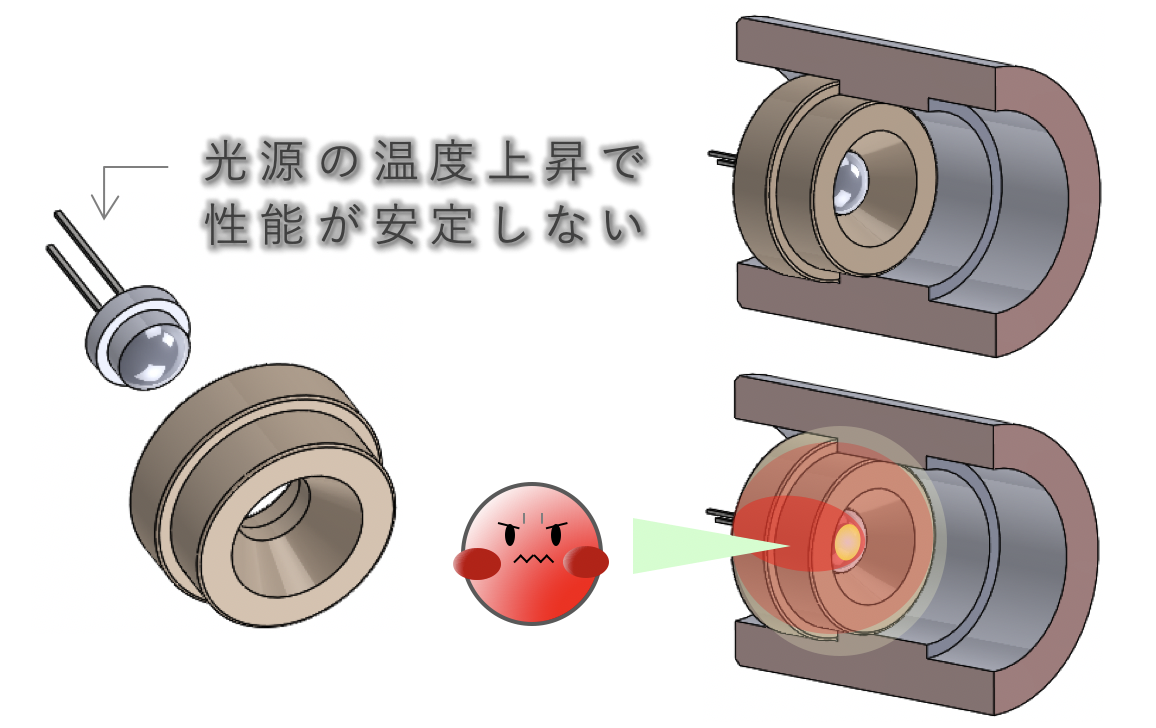

測定器の光源ホルダ(絶縁・放熱用スペーサ)【Coolie MSW1305】

課題・要望

熱伝導性の低い材質の絶縁(電気)スペーサ

・非磁性、絶縁材を使用する必要があった、

・ガラス加工品のため高価

・光源、熱源とアルミホルダ間で絶縁を取る必要がある

・発熱による不具合を抑えるため放熱性が必要

・組み込み時の勘合公差が厳しい

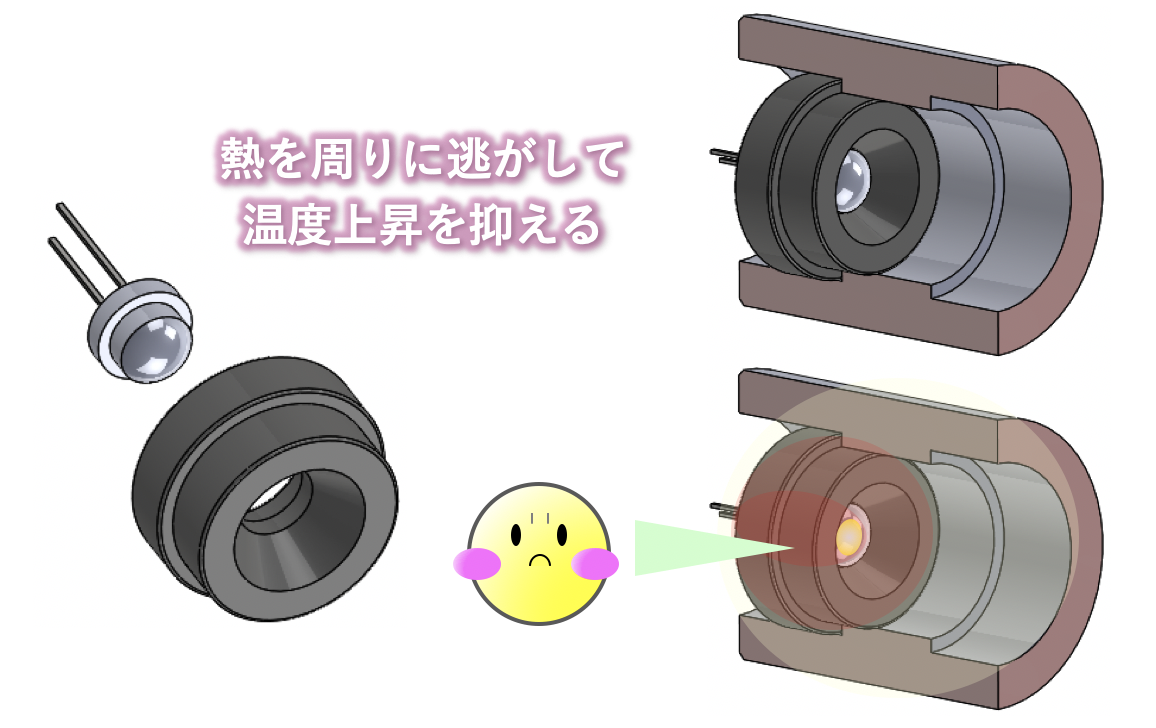

解決事例

クーリエ MSW1305による絶縁スペーサ

・非磁性、絶縁性

・二次加工レスでの高い幾何精度

・高い熱伝導率を有することにより放熱経路として機能した

・絶縁性かつ熱伝導率(6W)を有している

・低成形収縮率(0.16%)、等方性であるため精密成形が可能